Suzuki ─ 新型Mini LED晶片鍵結方案

發佈日期:2019-09-17

新聞類型:展後報導

Suzuki製程技術顧問Kazuo Hiraki在2019 國際Micro LED Display產業高峰論壇上發表「True Mini LED Flip Chip Bonding with ACP Process」的演說,以下為他的主要演講內容。

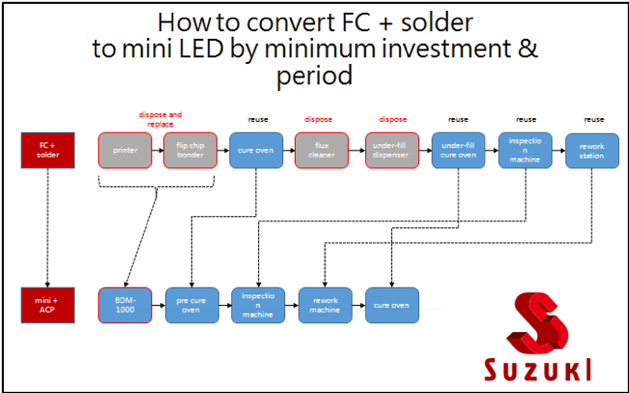

Kazuo Hiraki指出目前LED封裝製程,有超過70%以上仍採用傳統打線製程搭配水平式的LED結構,但面對Mini LED晶片尺寸往小型化發展的趨勢,具備技術成熟、散熱性佳、價格優勢的Flip Chip結構成為目前Mini LED最主要的結構型態,而為搭配Mini LED晶片小型化發展的趨勢,目前業界普遍採用Flip Chip搭配錫膏製程的固晶方式,而Suzuki針對目前Mini LED固晶製程,結合ACP特製材料與Suzuki BDM-1000機台,推出新型Mini LED固晶解決方案(如圖一),其具有不同於傳統錫膏與固晶機製程的多項優點。

(一) 大幅度簡化傳統錫膏固晶製程工序與製程時間

由於Suzuki的製程方式與目前大部分封裝廠類似,如藍膜作業方式、錫膏使用方式與錫膏外觀型態…等等,因此對於目前產線作業改變不大,但不同的是傳統藍膜作業方式是將藍膜朝上,晶片經過多次翻轉作業後,再將晶片固晶在基板上,但Suzuki BDM-1000機台則採用藍膜朝下的製程方式,只需一次作業,即可完成Mini LED晶片的固晶作業,大大減少固晶的作業時間,並且可避免在過程中對Mini LED造成的任何污染和損壞。另外,由於Suzuki 不採用助焊劑,因此亦省去了助焊劑清洗的步驟,可使製程工序步驟減少43%,製程時間亦縮短29%,等同於大大節省了生產成本。

(二) 結合ACP材料,提供高品質、高效率的生產方式

與傳統錫膏製程不同的是,Suzuki採用ACP(Anisotropic Conductive Paste)材料,其ACP材料可依不同的客戶需求,調製出不同製程參數與特性需求的ACP材料,其中ACP亦可採用低溫度(約140℃)製程,與傳統230℃的錫膏製程相比,大大降低了製程熱量的消耗,同樣地,製程時間亦可大幅度縮短,而低溫操作亦使得晶片的受損風險降低,可提高後續晶片的可靠度特性表現。另外,由於ACP與晶片鍵結接觸的面積較傳統錫膏製程為多(如圖二),因此對於Mini LED普遍面臨的附著力弱而掉晶的現象,ACP材料則具有較錫膏製程更強附著力的優勢,同時ACP亦具備低應力特性,特別的是,ACP具有使晶片自動對位的功能,以及Suzuki BDM-1000一次可將所有晶片全部沾膠的功能,大大提高Mini LED生產的效率,並減少後續錯位所需的修復工序,提供包含電性傳導、高附著力、保護等功能的完美解決方案。

目前Suzuki BDM-1000機台結合ACP的Mini LED固晶方案,可實現Mini LED 晶片尺寸100x200 um間隔80 um的實績,未來亦將持續與ACP廠商合作,為客戶提供更微小化、更快速、更高品質Mini LED規格要求的解決方案。

圖一 Suzuki 簡化的 Mimi LED 晶片固晶方案

圖二 Suzuki 的 ACP 固晶方案具多重優點

圖三 Suzuki 製程技術顧問 Kazuo Hiraki 於 2019 國際Micro LED Display 產業高峰論壇上發表演講

更多最新消息

- 2026 etouch 綠色裝潢設計獎報名開跑! 2025-12-15

- 【高額獎金等你來拿!】 歡迎踴躍報名 2026 I-Zone全國創新智慧顯示專區—創新技術競賽 2025-11-25

- 智慧顯示應用大賞(SDAA 2026)即日起開放報名,2025.12.12報名截止,歡迎報名參加! 2025-09-15

- 顯示器元件產品技術獎(GPA 2026)徵獎活動即日起開放報名,2025.12.12報名截止,歡迎報名參加 2025-09-15

- Touch Taiwan 2025系列展圓滿落幕! 2026年早鳥優惠報名中! 2025-06-02

- 2025 etouch 綠色裝潢設計獎 得獎公告 2025-04-16

- 超穎介面/智慧座艙/Micro LED 量產平台/倒晶智慧設備, French Touch Pavilion 提供智慧顯示全方位解決方案!! 2025-04-01

- 2025 團體導覽預約 2025-03-14

- 2025 What’s NEXT 跨域發表會 2025-03-10

- 2025 I-ZONE 入圍名單公告 2025-03-03